Di recente la progettazione di infrastrutture industriali ha dovuto affrontare una sfida sempre più cogente, cioè garantire prestazioni elevate e continuità operativa anche in contesti dove temperatura, umidità, vibrazioni o polveri mettono a dura prova i dispositivi elettronici.

Ne consegue che la scelta dell’hardware non sia più questione di marca o prestazioni nominali, bensì un processo tecnico che richiede conoscenza dei materiali, dei protocolli e delle condizioni operative reali.

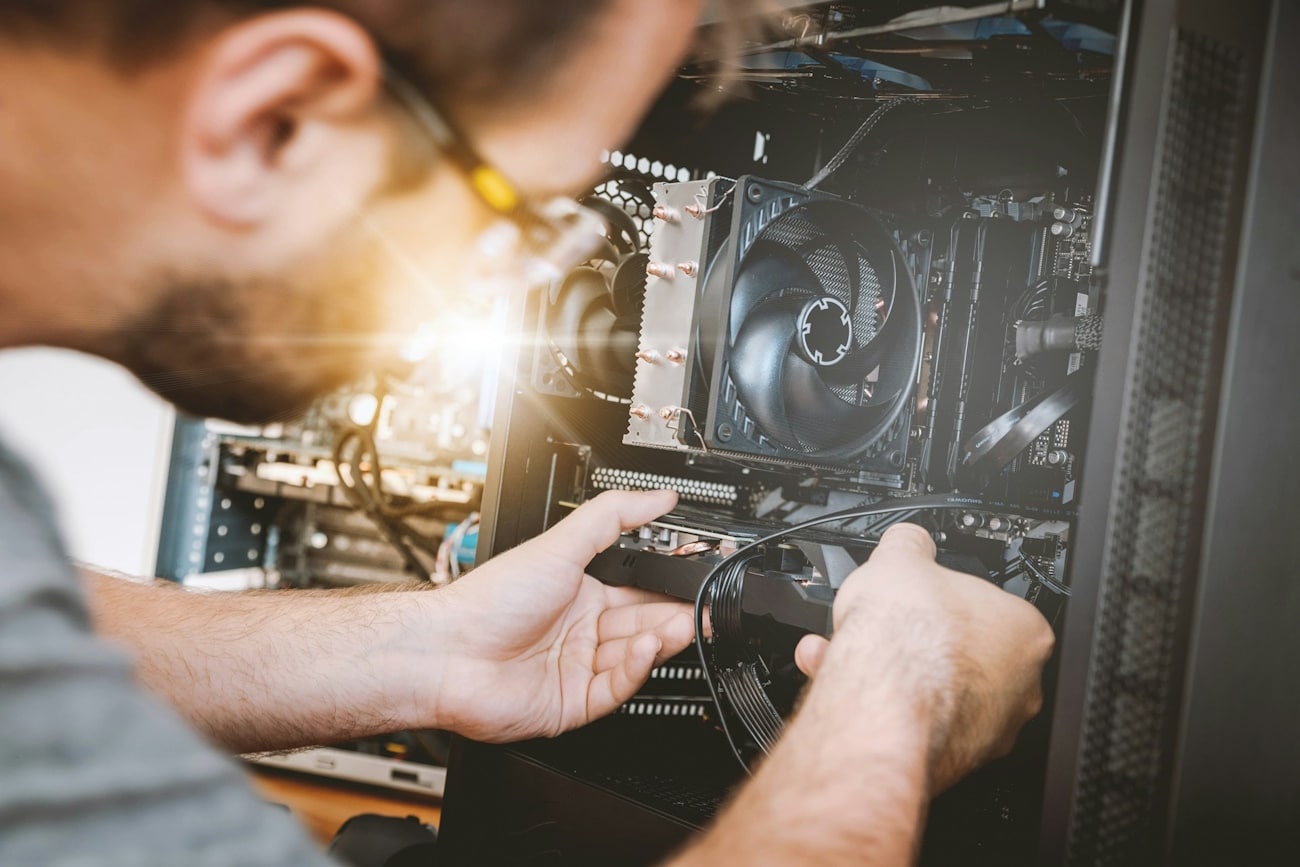

L’affidabilità, in ambito industriale permette di evitare fermi impianto, mantenere la sicurezza degli operatori e garantire la coerenza dei dati lungo tutta la catena produttiva. E per farlo le aziende più innovative ricorrono a partner affidabili e sempre aggiornati, come Jampel, soprattutto per l’acquisto di componenti e macchinari.

Requisiti fondamentali per l’hardware industriale

Quando si parla di hardware per ambienti complessi, il primo parametro da considerare è la resistenza fisica. Un dispositivo destinato all’uso industriale deve essere in grado di operare in condizioni estreme, resistendo a sbalzi termici, vibrazioni e agenti contaminanti.

Il secondo aspetto è la stabilità elettrica: alimentatori e moduli devono essere progettati per gestire sovratensioni e fluttuazioni. Lo stesso vale per i problemi relativi alla dissipazione termica, poiché un eccessivo accumulo di calore può influire negativamente sulla durata dei componenti e sulla precisione dei processi di controllo.

Per finire, c’è la scalabilità, un requisito sempre più richiesto perché, al giorno d’oggi, l’hardware deve poter dialogare con sistemi di supervisione, reti Ethernet industriali e piattaforme IoT.

Progettare per la continuità

Ciò che migliora davvero un flusso produttivo è la cosiddetta “disponibilità continua”, un obiettivo fondamentale. Per raggiungerlo è necessario progettare infrastrutture basate su ridondanza: alimentazioni doppie, canali di comunicazione paralleli e storage replicati sono soluzioni che evitano l’interruzione del servizio in caso di guasto. La logica è che se un componente fallisce, un altro subentra immediatamente, mantenendo operativo l’impianto.

Lo stesso vale per il principio di diagnosi predittiva, cioè la rilevazione anticipata di variazioni di temperatura, tensione o latenza di rete prima che si traducano in un fermo macchina. Grazie a questo approccio le aziende passano da una manutenzione da reattiva, o d’emergenze, a una preventiva.

Verso una nuova generazione di infrastrutture industriali

Il valore più importante per la configurazione del flusso di lavoro e della scelta degli hardware riguarda, per lo più, la capacità del sistema di adattarsi ai cambiamenti, sia ambientali che tecnologici.

Anzi, non è solo questione di aggiornamento e di investire sui sistemi più recenti, quanto la capacità di saperli integrare tra loro per mirare a un flusso di lavoro sostenibile e scalabile, quindi con obiettivi di lungo periodo.

Le aziende che investono in dispositivi modulari, certificati e facilmente integrabili sono anche quelle più competitive, specialmente in un mercato in cui le supply chain appaiono sempre più interconnesse. Questo significa, ricapitolando quanto sviscerato in precedenza, che progettare infrastrutture industriali che siano davvero efficienti, significa puntare a interoperabilità, resilienza e continuità. E per farlo è importante scegliere componenti capaci di garantire costanza nel tempo, anche sotto stress.